Uutiset

Mantsinen valloittaa maailmaa

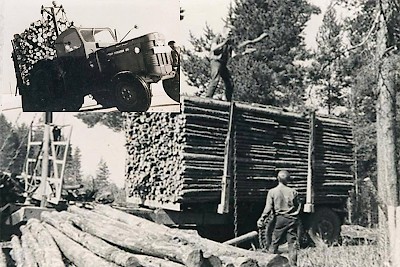

Mantsisen veljekset Veli ja Juhani tuskin osasivat kuvitella aloittamansa yrityksen nykytilaa, kun 60-luvun alussa ajoivat Pohjois-Karjalassa maataloustraktorillaan puukuormia paikallisille meijereille, kouluille ja teollisuuslaitoksille. Pienimuotoisesta puun toimittamisesta on kasvettu vuosikymmenten saatossa maailmanlaajuiseksi vientiyritykseksi, joka työllistää 60 miljoonan euron liikevaihdolla 450 työntekijää. Uusien kohdemaiden valloitus on käynnissä ja Mantsisen konsepti käsitellä erilaisia materiaaleja tulee yhä tutummaksi maailman satamissa ja teollisuuslaitoksissa.

Mantsisen veljekset Veli ja Juhani tuskin osasivat kuvitella aloittamansa yrityksen nykytilaa, kun 60-luvun alussa ajoivat Pohjois-Karjalassa maataloustraktorillaan puukuormia paikallisille meijereille, kouluille ja teollisuuslaitoksille. Pienimuotoisesta puun toimittamisesta on kasvettu vuosikymmenten saatossa maailmanlaajuiseksi vientiyritykseksi, joka työllistää 60 miljoonan euron liikevaihdolla 450 työntekijää. Uusien kohdemaiden valloitus on käynnissä ja Mantsisen konsepti käsitellä erilaisia materiaaleja tulee yhä tutummaksi maailman satamissa ja teollisuuslaitoksissa.

Mantsinen Group Ltd Oy on edelleen vahvasti Mantsisen perheen yritys.Toinen perustajista, Veli Mantsinen jatkaa hallituksen puheenjohtajana, mutta seuraava sukupolvi on tiiviisti mukana yrityksen toiminnassa. Mia Mantsinen toimii materiaalinkäsittelykoneiden liiketoimintajohtajana ja Mikko Mantsinen puolestaan kalusto- ja huoltopäällikkönä. Mantsisen toiminta on jakautunut kahteen liiketoimintayksikköön: materiaalinkäsittelykoneiden ja lisälaitteiden valmistukseen sekä logistiikkapalveluihin. Suomessa valmistus tapahtuu Liperin Ylämyllyn tehtaalla. Logistiikkapalvelu toimii useassa kohteessa ja käsittelee vuositasolla 30 miljoonaa tonnia erilaisia materiaaleja.

Mantsisella on oma tytäryhtiö Venäjällä ja nyt uutena, myös Ruotsissa. Logistiikkapalvelun kohteita on niin Venäjällä kuin Suomessakin. Metsä Groupin Äänekosken biotuotetehtaalla alkaa puukentän operointi ensi kesänä ja tällöin yrityksen henkilömäärän odotetaan nousevan jo noin viitensataan. Näistä noin 130 työskentelee Ylämyllyn valmistavassa tehtaassa. Oma logistiikkapalvelu antaa erinomaiset edellytykset ymmärtää asiakkaiden bisnestä käytännön tasolla.

“Meille tyypillinen asiakas käsittelee 2000-30000 tonnia materiaalia päivässä, puolesta miljoonasta miljoonaan tonniin vuodessa. Tunteja kertyy tyypillisesti noin 500-1000 vuodessa. Omassa logistiikkapalvelussamme esimerkiksi sellutehtaan syöttökoneeseen saattaa tulla vuodessa tunteja 6000-7000. Tämä antaa koneiden suunnitteluun ensiarvoista tietoa”, valistaa Mia Mantsinen aluksi Ylämyllyn tehtaalla.

Merikapteenit konsultteina

Ensimmäiset, kaivukoneista modifioidut materiaalinkäsittelykoneet syntyivät taitavien veljesten käsissä jo 80-luvun puolivälissä. Alusta pitäen miesten tavoitteena oli vähentää materiaalien käsittelykertoja eli nostaa tehokkuutta. Ohjaamo haluttiin ylemmäs maan pinnasta ja koneiden perushydrauliikkaa jouduttiin myös säätämään heti alusta pitäen. Kaivukone kun on alunperin tehty kaivamiseen eikä lastaamiseen. 90-luvulla itse rakennettuja materiaalinkäsittelykoneita oli käytössä jo useita. Hiljalleen ulkopuolisetkin tahot kiinnostuivat uudesta tehokkaasta konseptista. Tuolloin Mantsisen koneita oli kotimaan lisäksi jo töissä muun muassa Viron satamissa.

“Alkuaikojen parhaita myyntikonsultteja olivat merikapteenit. He huomasivat nopeasti, että Mantsisella purku ja lastaus käy äkkiä ja laivojen satamassa oloaika lyheni radikaalisti. Seuraavassa satamassa sitten vaadittiin samaa aikataulua ja Mantsisisia alettiin kysellä yhä enemmän”, valottaa liiketoimintajohtaja Mia Mantsinen isänsä ja setänsä historiaa.

Kysynnän kasvaessa aloitettiin oma valmistus toden teolla ja konepaja perustettttiin vuonna 1999.

“Meillä ei tosiaankaan alussa juuri ollut mitään teollisen koneenrakennuksen osaamista. Ei tehty markkinatutkimusta, ei ollut myyjäverkosta, oli vain kysyntää. Alusta asti meillä on kuitenkin perehdytty tarkkaan asiakkaan tarpeisiin. Näin pystytään valmistamaan optimaalinen kone asiakkaan töihin. Sama periaate on edelleen voimassa. Korotettu, täysin stabiili alavaunu sekä täyden taakan käsittely koko 360 asteen alueella ovat ominaisia piirteitä Mantsisen koneille”, jatkaa Mia Mantsinen.

“Toinen tärkeä seikka on kuljettaja ja hänen työympäristönsä. Tuottavuus syntyy viime kädessä kuitenkin siellä koneen vivuissa ja siksi hyvä ergonomia ja esteetön näkyväisyys lastattavalle alueelle ovat meille itsestään selvyyksiä”, täydentää aluemyyntijohtaja Tapio Pirinen.

Konemerkit tutuiksi

Ennen oman malliston lanseerausta vuonna 2006, Mantsisella käytiin tuotannossa läpi useita kaivukonemerkkejä. Ylävaunuja ostettiin eri valmistajilta ja puomit, alavaunut sekä ohjaamon nostomekanismi rakennettiin itse. Muun muassa sellaiset kaivukonevalmistajat kuin Liebherr, Hitachi, Caterpillar, Komatsu ja Kobelco toimittivat ylävaunujaan Pohjois-Karjalaan.

“Aika varhain näimme, että materiaalikoneiden tulevaisuus ei ole kaivukoneiden ylävaunujen modifionnissa ja oma mallisto syrjäytti hiljalleen ne. Viimeiset kaivukonekomponenteilla rakennetut materiaalinkäsittleykoneet tehtiin vuosina 2011-2012”, muistaa Mia Mantsinen. Nyt koko mallisto on Mantsisen omaa suunnittelua ja valmistusta. Mitotitukset tehdään nosturinormistojen mukaan ja tietylle elinkaarelle.

“Konekokojen kasvaessa mennään yhä enemmän perinteisten nosturien alueelle. Laskelmissa koneiden elinkaaren pituus on helposti 15-20 vuotta ja puomit ym. rakenteet mitoitetaan lähtökohtaisesti tietylle määrälle työkiertoja. Minimissään kahdelle miljoonalle”, lisää Pirinen.

Työkiertojen määrä tunnissa voi vaihdella eri asiakkailla tyypillisesti 60-120 välillä, mikä vaikuttaa tietenkin elinkaareen ja tuo haastetta mitotuksiin. Ensimmäisen HybriLift mallin Mantsinen esitteli vuonna 2008. Puomin laskussa kertyvä potentiaalienergia kerätään paineakkuihin talteen ja hyödynnetään seuraavassa nostossa. Mantsinen lupaa järjestelmän säästävän parhaimmillaan jopa 35 prosenttia polttoainetta. Parhaimmillaan järjestelmän tehokkuus on silloin kun nostetaan syvältä korkealle eli juuri esimerkiksi laivojen lastauksissa ja puruissa. Energiansäästöjärjestelmällä varustettuja koneitakin on kaikkiaan valmistettu jo pitkälti yli 100 kappaletta.

Vientikohteet kasvussa

Vuonna 2010 Mantsisella oli 15 jälleenmyyjää maailmassa. Ensimmäisiä vientimaita olivat Ruotsi, Venäjä, Saksa ja Espanja. Kun oma mallisto oli saatu kuosiin, alkoi aktiivinen laajeneminen myös vientisektorilla. Viimeisen kolmen vuoden aikana verkosto on kolminkertaistunut. Nyt diilereitä on jo viitisenkymmentä ympäri maailman.

“Uuden vientimaan kohdalla pitää olla kärsivällinen. Mikäli kauppa syntyy puolen vuoden aikana aloittamisesta, saa olla erittäin tyytyväinen. Yleensä uusille markkinoille pääseminen kestää 1-2 vuotta. Ensiksi pitää myydä konsepti ja ajattelutapa, sitten vasta välineet”, jatkaa Pirinen.

“Olemme nyt olleet läsnä Latinalaisessa Amerikassa noin kaksi vuotta. Siellä Mantsisen konetyyppiä oli aiemmin nähty Argentiinassa ja Uruguyassa, muualla menetelmä oli täysin tuntematon. Nyt olemme saaneet jo Brasiliaan sekä Indonesiaankin ensimmäiset kaupat ja Englanti on lähtenyt pienen tauon jälkeen uudestaan liikkeelle”, toteaa Mantsinen.

Suurin osa Mantsisen koneista mene satamiin tai satamaympäristöön. Suuntaus viime vuosina on ollut yhä lähemmäs laituria. Kun historiallisesti Mantsisia meni alussa joki- ja järvisatamiin, on konekokojen kasvaessa siirrytty myös suuriin merisatamiin. Myös koneiden koko on kasvusuunnassa. Kun reilu kymmenen vuotta sitten myytyjen koneiden keskikoko oli 80 tonnia, on se nyt noussut 120 tonniin. Myös laivakoot ovat kasvaneet ja Euroopan kiivas väylien ruoppaus- ja syventämistahti on omiaan vaikuttamaan siihen. Pelkkä kone ei missään työssä riitä, vaan eri materiaalit tarvitsevat erikoistyölaitteensa. Mantsinen valmistaa suuren osan niistäkin itse. Myös kilpaileviin konemerkkeihin työlaitteita myydään.

“Koneet voidaan nykyään varustella erilaisilla puomi- ja alavaunuvariaatioilla. Vaihtoehtojen kirjo on laaja. Pelkästään erilaisia puomikombinaatioita voidaan koota 40-50 erilaista per konemalli. Tämä onkin ennen kaikkea ratkaisumyyntiä asiakkaiden tarpeisiin. Siihen kuuluvat koneen oikeat konfiguraatiot ja sopivat työlaitteet”, naulaa Pirinen.

Testing, testing

Tehtaalla valmistuu 13 000 neliömetrin tuotantotiloissa nykytahdilla 2-4 konetta kuukaudessa. Välikokoonpanovaiheessa on yleensä 6-8 konetta ja loppukokoonpanossa voi olla samaan aikaan neljä pienemmän kokoluokan tai pari isompaa konetta. Tällä hetkellä tilauksissa myydään jo ensi vuoden kevättä, joten tilanne on varsin hyvä. Kaikki teräslevyt tulevat alihankkijoilta valmiiksi särmättyinä ja leikattuina. Koneistukset niihin tehdään omissa työstökeskuksissa. Paksuimmat ainevahvuudet ovat noin 70-80 millimetriä, joten ihan ohutlevytekniikasta ei voi puhua.

Myös hitsaus on omissa käsissä. Sitä hoidetaan niin robotilla kuin manuaalisesti. Robottihitsauksella tehdään isot kappaleet kuten puomit ja alavaunut. Työlaitteita ja pienempiä koneen osia hitsataan käsin. Esimerkiksi hydrauliikkakomponentit, moottorit ja ohjaamot tulevat tietenkin alihankkijoilta. Kaikki koneet menevät valmistumisensa jälkeen testausalueelle hallin ulkopuolelle. Käytössä on muun muassa kuivasatama, jossa voidaan käydä läpi todellista työnkiertoa. Kun testattu kone sitten laitetaan matkaan, on edessä vielä koulutusrupeama asiakkaan töissä. Perusteellisella koulutussessiolla taataan se, että kuljettajat pääsevät mahdollisimman nopeasti hyvään tuottavuuteen ja taloudellisuuteen.

Tytäryhtiö Ruotsiin

Mantsinen Group on perustanut tytäryhtiön Ruotsiin. Tavoitteena on palvella entistä tehokkaammin paikallisia asiakkaita ja kehittää asiakkaiden huoltokokemusta.

“Ruotsi on jo 15 vuoden ajan ollut yksi suurimpia markkinoitamme, ja haluamme pitää sen jatkossakin ”kotimarkkinana” menemällä entistäkin lähemmäs asiakkaitamme. Asiakkaiden luottamus koneisiin ja palveluihin on ansaittu tekemällä työt hyvin näiden vuosien saatossa,” kertoo materiaalinkäsittelykoneiden liiketoiminnanjohtaja Mia Mantsinen. Mantsinen AB:n toimipiste tulee sijaitsemaan Göteborgin alueella. Loppusyksyn aikana yhtiössä aloittaa huoltoinsinööri ja lisää työntekijöitä palkataan ensi vuoden aikana. Tämän vuoden aikana Mantsisen on toimittanut Ruotsiin jo neljä konetta, joista tuorein on Kalmarin satamaan lokakuussa toimitettu Mantsinen 120M.

“Mantsisen läsnäolo Ruotsissa omalla organisaatiolla on merkittävä pitkän tähtäimen kehitysaskel yhteistyössämme. Mantsinen onkin suuressa roolissa, kun puhumme bulk-satamamme jatkuvasti kasvavista tehokkuusvaatimuksista ja suorituskykyisistä konekannoista,” toteaa Kalmar Hamn AB:n toimitusjohtaja Mats Gustafsson.

Lue myös ja katso video: Sataman jättiläinen: Mantsinen 160R HybriLift.